Конструкторская разработка - Стенд для разборки блок-катеров рядных ДВС.

Проведенный обзор и анализ технической литературы, патентной документации и периодически издаваемой научно-технической документации показал, что машиностроительной промышленностью Украины типовые стенды для разборки ДВС, в частности с выпресовкой гильз из блок-картера и механизированной разборки КШМ серийно не производятся.

Для оснащения ремонтных предприятий они изготавливаются по специальному заказу, с индивидуальными конструктивными особенностями отвечающими техническим требованиям заказчика. Однако наиболее распространенные конструкции стендов по принципу действия можно выделить в группы. Среди них: стенды с рабочим органом в виде выталкивающей головки; стенды с рабочим органом в виде цангового захвата; с верхним или нижним расположением рабочего органа; с гидравлическим или механическим приводом.

Конструкция предлагаемого стенда выбрана с позиций высокой механизации рабочего процесса, универсальности применения к различным типоразмерам двигателей, простоты и удобства эксплуатации, энергоэкономичности, безопасности эксплуатации. Настоящий стенд предназначен для разборки блока-картера рядной конструктивной схемы 4 –х цилиндрового двигателя типа СМД-14, А-41, Д-240. Для работы с той или иной маркой ДВС используется соответствующий типоразмер рабочего органа –выпресовывателя и траверсы со съемными крюками, которые довольно просто взаимозаменяется на стенде.

Устройство и работа стенда

Стенд состоит из следующих составных частей: рама, каретка поворотная, тележка, гидросъемник, гидросистема.

Принцип действия стенда заключается в том, что при возвратно-поступательном движении штоков поршней гидроцилиндров и связанных с ними рабочих органов стенда (насадки и крюки) происходит снятие коленчатого вала и выпрессовка гильз цилиндров из блока цилиндров двигателя.

Органы управления стенда: кнопки “Пуск” и “Стоп” кнопочного поста управления электродвигателем и рукоятка управления маслораспределителя.

Рама представляет собой сварную конструкцию, на которой монтируются все составные части стенда.

Каретка поворотная состоит из каркаса сварной конструкции, на котором смонтирована установочная плита, опирающаяся на подшипник и имеющая возможность проворачиваться вокруг оси крышки. На установочную плиту вплотную к упорам устанавливается блок цилиндров для разборки. Каретка с помощью четырех катков может перемещаться по поперечным направляющим стола-рамы.

Тележка состоит из каркаса сварной конструкции и четырех катков, с помощью которых может перемещаться по продольным направляющим рамы.

На каркас устанавливается стойка, к которой крепится корпус гидросьемника.

В состав гидросьемника входят:

а) основание, к которому крепятся два гидроцилинара, захваты и упоры;

б) толкатель, соединенный со стоками поршней гидроцилиндров и предназначенный для выпрессовки гильз цилиндров из блока;

в) траверса с крюками, соединенная с толкателем и предназначенная для снятия коленчатого вала;

г) корпус, в который заключена ось основания, являющаяся осью вращения гидросъемника.

Гидросистема стенда. Гидросистема служит для приведения в движение рабочих органов стенда. В состав гидросистемы входят:

а) бак для масла;

б) насос шестеренный, предназначенный для подачи масла в гидросистему и создания в ней определенного давления;

в) распределитель, служащий для управления гидроцилиндрами;

г) гидроцилиндры, при помощи которых осуществляется возвратно-поступательное движение рабочих органов стенда;

д) система трубопроводов.

Бак для масла, шестеренный насос и маслораспределитель устанавливаются на раме, гидроцилиндры на металлоконструкции гидросъемника.

Шестеренчатый насос приводится в движение электродвигателей посредством муфты упругой втулочно-пальцевой. Исходное положение рукоятки распределителя – вертикальное. В положении рукоятки “от себя” насос подает масло по трубопроводам из бака через распределитель в правые полости гидроцилиндров. При этом поршни гидроцилиндров совершают движение влево на величину хода; масло из левых полостей гидроцилиндров сливается через распределитель в бак. В положении рукоятки управления “к себе” насос подает масло в левые целости гидроцилиндров. Поршни гидроцилиндров возвращаются в исходное положением Масло из правый полостей гидроцилиндров сливается в бак. Для остановки штоков поршней гидроцилиндров в определенном положении (неполный ход) необходимо вернуть рукоятку распределителя в исходное положение.

Порядок работы. Подготовка стенда к работе предшествует основной работе, для чего следует установить:

а) плиту установочную – в положение I;

б) гидросъемиик – в крайнее правое положение крюками влево от себя (в сторону установочной длины);

Исходное положение штоков гидроцилиндра – втянутое.

Блок цилиндров с коленчатым валом и шатунно-поршневой группой установливают на плиту установочную стенда при помощи электротали.

Положение блока – горизонтальное, правой стороной вниз, плоскостью крепления поддона вплотную к упорам установочной влиты.

Затем следует повернуть установочную плиту с блоком на 180° и установить второй и третий шатуны в нижнюю мертвую точку при помощи рычага для проворачивания коленчатого вала. Отогнить стопорные шайбы; отвернуть болты, снять крышки шатунов в сборе с вкладышами и продвинуте шатуны в гильзы.

Провернуть коленчатый вал на 180° и повторить предыдущую операцию для шатунов первого и четвертого цилиндров.

Отогнуть стопорные шайбы первого коренного подшипников. Завернуть болты крепления крышек коренных подшипников. Снять болты и шайбы.

Повернуть установочную плиту с блоком в положение 1У. Подвести гидросъемник до касания упорами блока. Накинуть крючки на передний и задний концы коленчатого вала, выступающие за пределы блока. Нажать на кнопку пуска электродвигателя. Включить гидравлический распределитель. Коленвал вместе с крышками коренных подшипников извлекается из блока, опираясь на кронштейны. Коленчатый вал должен выдвинуться на 80-100 мм, после чего выключить распределитель. Снять крышки коренных подшипников в сборе с нижними вкладышами. Вынуть из крышек пять нижних вкладышей и два упорных полукольца. Вернуть гидросъемник с коленчатым валом в крайнее правое положение. Повернуть гидросъемник на 90о кронштейнами к себе. Откинуть крюки, снять коленчатый вал и отправить для последующей разборки. Вернуть штоки гидроцилиндров в исходное положение. Выключить гидравлический распределитель. Нажатием кнопки “Стоп”, выключить электродвигатель.

Повернуть установочную плиту с блоком в положение IV. Вынуть из гнезд подшипников блока пять верхних вкладышей и два упорных полукольца. Вынуть поршни в сборе с шатунами из цилиндров блока. Вынуть из шатунов и крышек шатунов вкладыши. Поставить крышки шатунов на место, ввернуть болты крепления крышек. Отправить поршни с шатунами в сборе на дальнейшую разборку.

Установить на место крышки коренных подшипников, совместив паз фиксирующие усики вкладышей с пазами в блоке, и ввернуть гайки коренных подшипников.

Вернуть установочную плиту с блоком в положение IV. Повернуть гидросъемник на 90° против часовой стрелки.

Вынув штырь, раздвинуть захваты и подвести гидросъёмник до касания двумя средними насадками соответствующих гильз блока. С помощью тяги сведите захваты и зафиксируйте их в этом положении штырем. Включить электродвигатель. Включить гидравлический распределитель при выдвижении штоков гидроцилиндров, перемещающих влево толкатель. Выпрессовка насадками гильз блока происходит на величину хода штоков гидроцилиндров (200 мм).

Вернуть штоки гидроцилиндров в исходное положение. Выключить распределитель. Выключите электродвигатель.

Освободить блок от захватов. Вернуть гидросъемник в крайнее правое положение. Соединить захваты тягой, зафиксируйте штырем.

Вынуть из блока выпрессованные гильзы. Снимите уплотняющие кольца гильз.

Снять блок цилиндров с установочной плиты стенда при помощи схватки и электротали и отправить на мойку. В процессе разборки двигателя уплотняющие кольца гильз, негодные шайбы складывайте в тару для утиля, а все другие детали отправляйте на мойку

Техническое обслуживание. Смазку подшипников катков кареток, оси гидросьемника и крышки установочной плиты производить солидолом Л марки УС-2 ГОСТ 1033-73 путем ручной набивки в корпуса подшипников. Замена смазки – один раз в шесть месяцев. Смазку направляющих гидросъемника производить машинным маслом Л ГОСТ 1707-51 при помощи ручной масленки.

Периодически проверять качество и чистоту масла в баке. В случае его загрязнения слить масло через спускное отверстие бака, снять и промыть бак, залить свежее масло. Заливку масла произведить через чистую латунную сетку или через фильтр. При нормальной работе замену масла в гидросистеме производите через каждые шесть месяцев.

При длительном хранении неокрашенные наружные поверхности покройте консервационным маслом КГ-203-А ГОСТ 12328-66. Консервация должна соответствовать требованиям ГОСТ 13168-69 для категории условий хранения “С” группы изделий III. Консервация должна обеспечить сохранность стенда в течение 2,5 лет при хранении в помещении.

Хранение стенда в помещении с агрессивными веществами (кислотами, щелочами и т. п.) не разрешается.

Расчеты подтверждающие работоспособность стенда.

Обоснование, рабочих нагрузок и технологического режима.

Основной рабочей нагрузкой возникающей при работе стенда является усилие сопротивления выпрессовыванию гильз цилиндров из их посадочных мест в блок-картере. Несмотря на то, что в местах посадочных сопряжения гильзы с гнездом в блоке картере натяги незначительные

(переходная посадка Н8/m7); степень закрепленности гильзы в гнезде бывает очень велика — при посадочном диаметр 120…150 мм может достигать 25 … 35 кН [ ]. Это объясняется коррозионным «прихватыванием» сопрягаемых деталей.

Рабочую нагрузку в стенде определяем исходя из того, что стенд должен иметь определенную универсальность, т. е. может быть использован для разборки 4-х цилиндровых ДВС различных моделей (за счет применения соответствующего набора выпресовывателей).

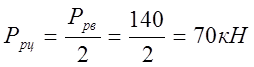

Т. о. усилие выпрессовывания общее:

![]()

где Рв. г.=35 кН – усилие сопротивления выпрессовыванию одной гильзы, [ ]; n – число одновременно выпрессовываемых гильз.

Расчетное усилие выпрессовывания определяется как:

![]()

где: К = 1,25 — коэффициент учитывающий дополнительное сопротивление в узлах трения механической системы.

|

Рис. Расчетная схема выпрессовки гильз.

Основным технологическим режимом стенда является скорость движения выпрессовывающих головок в процессе выпрессовывания, т. е. скорость выпрессовывания во избежание высоких динамических нагрузок при работе стенда и ориентируясь на рекомендации научно-технической литературы [ ] принимало скорость выпрессовывания 5см\ сек. Рабочий ход выталкивающей головки, чтобы выдвинуть выпрессованную гильзу из блока-картера, достаточно для удобного ее извлечения, должен быть не менее 200 мм.

Расчет и выбор узлов гидропривода.

Силовые гидроцилиндры.В соответствии с принятой кинематической схемой привода выпрессовывателя в нем используется два однотипных гидроцилиндра, которые синхронной работой обеспечивают создание рабочего усилия выпрессовывания Рр. в. = 175кН, т. е. рабочее усилие одного гидроцилиндра должно быть не менее:

По каталогу [ ] ориентируясь на вышеприведенные параметры, выбираю гидроцилиндр

II – 140 – 200 МН 2255-91

Диаметр его поршня – 100 мм.

Ход штока – 200 мм.

Номинальное давление – 14 МПа.

Электродвигатель.

|

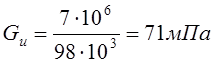

Расчетная мощность определяется, как [ ]

где Q = 249 см3 сек -1 = 0,00025 м3 сек -1 — подача насоса;

Р = 14000000 Па — рабочее давление гидросистемы;

Nнас – мощность потребляемая насосом;

h = 0,95 –КПД механизма выпрессовывателя.

Ориентируясь на расчетную мощность и необходимую частоту вращения его вала, для обеспечения требуемой подачи гидронасоса, выбираю электродвигатель трехфазный (-380V), асинхронный 4А100L : N = 4/кВт, h = 1500 об/мин/

Гидравлический насос. С точки зрения достаточной надежности работы, удобства монтажа и эксплуатации для принятой гидравлической схемы гидропривода наиболее подходит гидравлический насос шестеренчатого типа. Для выбора типоразмера данного насоса кроме номинального давления, которое он должен создавать, необходимо знать его производительность (подачу).

При гидроцилиндре работающем поршневой полостью необходимая подача гидронасоса:

где J = 5 см × сек-1 – технологическая скорость движения штока гидроцилиндра; Sn = 154 см2 – рабочая площадь поршня; hб = 0,85 – объемный КПД гидросистемы.

Ориентируясь на расчетные рабочие параметры насоса, выбираю тип шестеренчатого насоса НШ 10Е-2. Характеристики насоса :

рабочий объем – 10см3/об

номинальное давление – 10 мПа

частота вращения – 1200…1500 об/мин.

Трубопровод. Типоразмер трубопровода выбираю по целевому проходу трубы, используя зависимость по ГОСТ 16516-80 между условным проходом и номинальным расходом жидкости (Таб. № 2.1. [ ]). Для проектируемой гидросистемы с Q = 250 см3 сек-1 = 15 л/мин необходим условный проход трубопровода 10 мм, его может обеспечить труба внутренним диаметром 9,0 … 11,0 мм.

Гидравлическая жидкость.В качестве гидравлической жидкости в гидросистеме привода используется индустриальное масло И-70А ГОСТ 20799-95. Необходимое количество для заполнения гидросистемы – 20 л.

3.2.3 Расчет прочности элементов конструкции стенда.

Данный расчет выполняет, прежде всего, для узлов и деталей, ответственных за безопасность и надежность работы стенда.

Скоба захвата определяет надежность фиксации блок-картера в процессе выпрессовки гильз. Схема нагружения скобы представлена на рисунке 3.2.

Рис.3.2 Схема нагружения скобы захвата и ее шарнирного узла крепления.

Условие прочности скобы в опасном сечении А-А следующее:

![]()

Напряжение изгиба в сечение А-А определяется по формуле:

Для определения напряжения предварительно определяют величину усилий, изгибающий момент, момент сопротивления. Усилие, действующее на скобу:

![]()

Изгибающий момент, действующий в сечение

![]()

Момент сопротивления изгибу

Напряжение изгиба в сечение

Допускаемое напряжение изгиба стали Ст.3, из которой изготовлена скоба

![]() , [ ]

, [ ]

Т. о. условие прочности выполняется

![]()

т. е. прочность скобы достаточная.

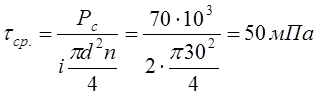

Прочность шарнирного пальца, присоединяющего скобу захвата к каркасу, также определяет надежность крепления блок-картера при выпрессовке гильз.

Условие его прочности:

![]()

Напряжение среза в пальце определяю по формуле:

где i=2 – число плоскостей среза.

Допускаемое напряжение среза

![]() ,

,

где GТ=360мПа – предел текучести для стали, из которой изготовлен палец, [ ].

Т. о. условие прочности выполняется

![]()

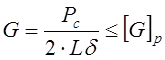

Надежность крепления блок-картера также определяется прочностью приварки проушин шарнира. При данной схеме нагружения прочность сварных швов определяется условием:

Напряжение, возникающее в шве

где L=100мм – длина шва;

![]() =10 мм – толщина соединяемых деталей.

=10 мм – толщина соединяемых деталей.

Допускаемое напряжение для сварного шва

![]()

где ![]() – допускаемое напряжение для основного металла

– допускаемое напряжение для основного металла

(сталь Ст.3), [ ].

Прочность сварного шва достаточна, т. к. условие прочности выполняется

![]()

Расчет штока гидроцилиндра на прочностную устойчивость

Специфическая особенность конструкции рабочего органа стенда состоит в том, что он имеет удлиненный выпрессовочный шток. Это создает предпосылки потери устойчивости штока при рабочем ходе с дальнейшей его деформацией и разрушением. Для предотвращения названных явлений выполняется расчет на критическую силу, при которой шток теряет устойчивость и прогибается.

Расчет выполняется по формуле Эйлера, которая определяет критическую силу воздействия:

|

где |

Е = 0,21×106МПа |

- модуль упругости стали, из которой выполнен шток [ ]; |

|

I = 0,049×d4 |

- момент инерции сечения, м; |

|

|

lпр = 0,7×l |

- приведенная длина стержня, м [ ], (см. схему). |

Максимально допускаемое рабочее усилие на штоке цилиндра

![]()

где n = 3,5 – запас прочности [ ].

Так как при выпрессовке гильзы имеет место неравенство

![]()

считаем, что устойчивость штока вполне достаточна.

Выводы

Выполненные прочностные расчеты деталей стенда и силовые расчеты гидропривода подтверждают работоспособность и достаточную надежность стенда в целом.